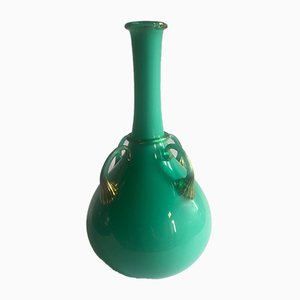

Small porcelain gradient vase by Philipp Aduatz Unique piece Dimensions: 11 x 11 x 26,5 cm Materials: 3D printed porcelain The inspiration and tool for the design of the Gradient Vase was subdivision modelling, a computer graphics technique that generates a surface by the representation of a coarser polygonal mesh using a recursive algorithmic method. One half of the Gradient Vase shows the polygonal mesh which works as a functional limit and inner mesh. The other half shows the curved surface generated by an iterative process of subdividing the polygonal faces into smaller faces till the coarse mesh transforms into a smooth and elegant surface. Ceramics have been used as the basis for fine arts since the beginning of time. This important heritage is now being continued and supplemented through the power of 3D printing technology. Ceramic 3D printing offers the ultimate opportunity to design and create complex contemporary sculptures. After manually processing porcelain with water to achieve the right viscosity, the partly colored mixture is filled into a tube where it gets pushed through by an air compressor and extruded onto a clay slab. Layer after layer, the delta printer builds up the programmed volume. When the printing is finished, the piece has to dry up to one week before the first firing. Then it is glazed with transparent glaze and fired once more at a temperature of 1230°Celsius. Within the second firing, the vase shrinks because of vitrification of the quartz inside the porcelain mixture and the final color shading develops out. This stage also leads to a leak-proof and durable object.

Kleine Vase aus Porzellan mit Farbverlauf von Philipp Aduatz Einzelstück Maße: 11 x 11 x 26,5 cm Materialien: 3D-gedrucktes Porzellan Inspiration und Werkzeug für das Design der Gradient Vase war das Subdivision Modelling, eine Computergrafik-Technik, die eine Oberfläche durch die Darstellung eines gröberen polygonalen Netzes mit Hilfe einer rekursiven algorithmischen Methode erzeugt. Die eine Hälfte der Gradientenvase zeigt das Polygonnetz, das als funktionale Grenze und inneres Netz dient. Die andere Hälfte zeigt die gekrümmte Oberfläche, die durch einen iterativen Prozess der Unterteilung der polygonalen Flächen in kleinere Flächen entsteht, bis sich das grobe Netz in eine glatte und elegante Oberfläche verwandelt. Keramik wurde seit jeher als Grundlage für die bildende Kunst verwendet. Dieses wichtige Erbe wird nun durch die Leistungsfähigkeit der 3D-Drucktechnologie fortgeführt und ergänzt. Der 3D-Keramikdruck bietet die ultimative Möglichkeit, komplexe zeitgenössische Skulpturen zu entwerfen und zu schaffen. Nach der manuellen Verarbeitung von Porzellan mit Wasser, um die richtige Viskosität zu erreichen, wird die teilweise gefärbte Mischung in ein Rohr gefüllt, durch das sie von einem Luftkompressor gedrückt und auf eine Tonplatte extrudiert wird. Schicht für Schicht baut der Deltadrucker das programmierte Volumen auf. Nach dem Druck muss das Stück bis zu einer Woche trocknen, bevor es zum ersten Mal gebrannt wird. Dann wird es mit einer transparenten Glasur glasiert und bei einer Temperatur von 1230°Celsius noch einmal gebrannt. Beim zweiten Brand schrumpft die Vase durch die Verglasung des Quarzes in der Porzellanmasse und die endgültige Farbschattierung bildet sich aus. Auch dieser Schritt führt zu einem auslaufsicheren und haltbaren Objekt.

Schreiben Sie uns

Ein Angebot machen

Uns ist aufgefallen, dass Sie neu bei Pamono sind!

Bitte akzeptieren Sie die Allgemeinen Geschäftsbedingungen und die Datenschutzerklärung

Schreiben Sie uns

Ein Angebot machen

Fast geschafft!

Um die Kommunikation einsehen und verfolgen zu können, schließen Sie bitte Ihre Registrierung ab. Um mit Ihrem Angebot auf der Plattform fortzufahren, schließen Sie bitte die Registrierung ab.Erfolgreich

Vielen Dank für Ihre Anfrage! Unser Team meldet sich in Kürze bei Ihnen zurück.

Wenn Sie Architekt*in oder Inneneinrichter*in sind, bewerben Sie sich hier um dem Trage Program beizutreten.